DYMET® —技术— 冷喷涂 涂层特性

这里介绍了关于涂层性能的一些信息,这些信息可以让您了解DYMET®冷喷涂是否能解决您遇到的问题。

结合强度

金属涂层的结合强度一般使用兆帕做作为单位来测量,它表示了涂层与基材的结合面的粘结强度。

结合强度的高低决定了涂层的使用领域。

DYMET®冷喷涂设备在使用DYMET®专用金属粉末耗材所制备的金属涂层与基材之间的结合强度可达到30-100兆帕。

涂层的结合强度由多方面的因素而导致不同的结果。

如:基材的表面处理、基材的硬度、喷涂时采用的温度以及喷涂所使用的载气等等都会对结合强度产生极大的影响。

DYMET® 冷喷涂的出口气体速度

DYMET® 冷喷涂的出口气体速度约为1.5-2.0马赫。

这里使用马赫作为单位是因为不同的气体介质下,所能达到的零界速度不同。

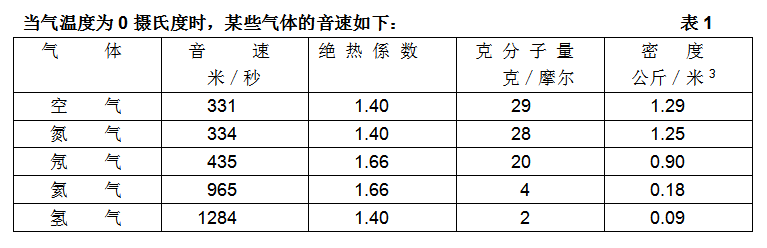

在0摄氏度的气温条件下的出口速度请使用下表内提供的数据换算得出。

但实际使用的过程当中还需要对气体进行加热。

气体加热后膨胀,所以实际出口速度还受加热量的影响而达到更高。

DYMET® 冷喷涂的出口粉末速度

DYMET® 冷喷涂所使用的耗材为金属粉末颗粒。

粉末在与气体汇合后成为超音速混合粒子束。

理想状态下金属粉末的运行速度应与气体一致,

但实际情况则是成熟的工艺能更接近气体的速度达到80%甚至更高。

不完善的工艺则不能让金属粉末达到零界速度。

所以DYMET® 冷喷涂的研究核心之一就是粉末工艺本身。

结合强度的测量

涂层的结合强度一般使用金属材料拉拔机对其进行测试。

拉码的截面尺寸国际上使用1英寸(25.4毫米),国标中对拉码的要求是截面直径18毫米。

要求的不同对最终结果并无影响。

测试前将涂层喷涂至拉码截面,下一步使用国标E7胶并使用工装,将有涂层的拉码与无涂层的拉码粘连到一起。

测试需准备多组试样,取平均值。

粘结好的拉码装入拉拔机上进行破坏性的拉拔试验,并记录破坏前的最大值。

最后导入换算并得到结合强度。

涂层厚度对结合强度(内聚力)的影响

在较厚(超过300微米)涂层结合强度的测试中,多发现涂层断裂,而并非涂层与基材之间断裂。

发生这样情况的原因主要包含以下两方面:

第一,涂层本身材料内聚力低于涂层与基材的结合强度。

第二,在拉拔的过程中层的变形量已经超过涂层本身的弹性系数。

鉴于以上两点原因,我们给出以下两点建议:

第一,测试结合强度的涂层厚度应在100-300微米之间。

第二,如果需要测试图层的结合力与内聚力的综合强度时,使用超过300微米厚度的涂层进行采样测试。

应力与机加工性能

传统热喷涂电焊与电镀等表面处理或增材制造工艺的涂层不能进行机加工。

只能对其进行打磨,但DYMET® 冷喷涂所制备的涂层可以进行任何机械加工,车、铣、刨、磨、钻、镗都可以承受。

这其中有一个误区,不是因为冷喷涂的涂层结合强度更高,而是因为冷喷涂制备的涂层与基材的应力差很小。

所以在加工的过程中不会产生剥落或开裂等情况。

DYMET® 冷喷涂在制备涂层的过程中没有发生大面积的金属熔融现象,所以涂层与基材的应力差很小。

气孔率

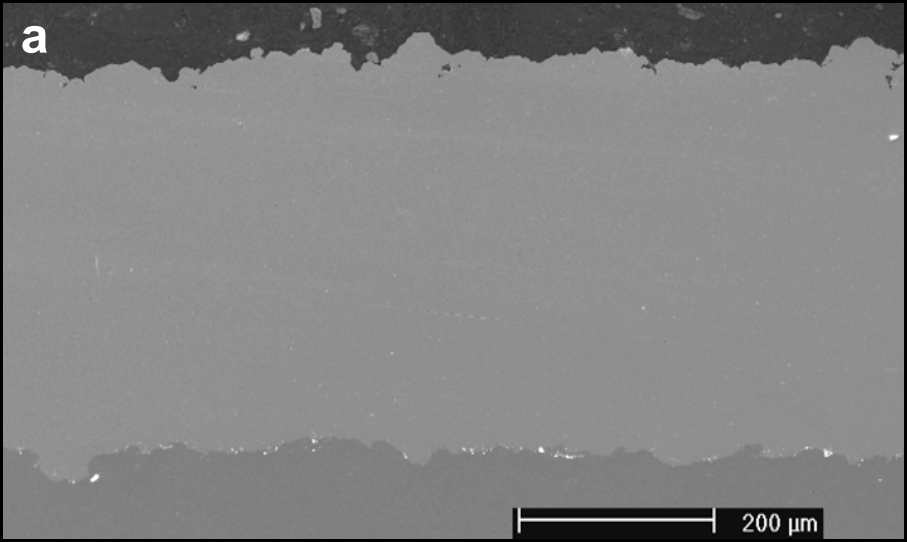

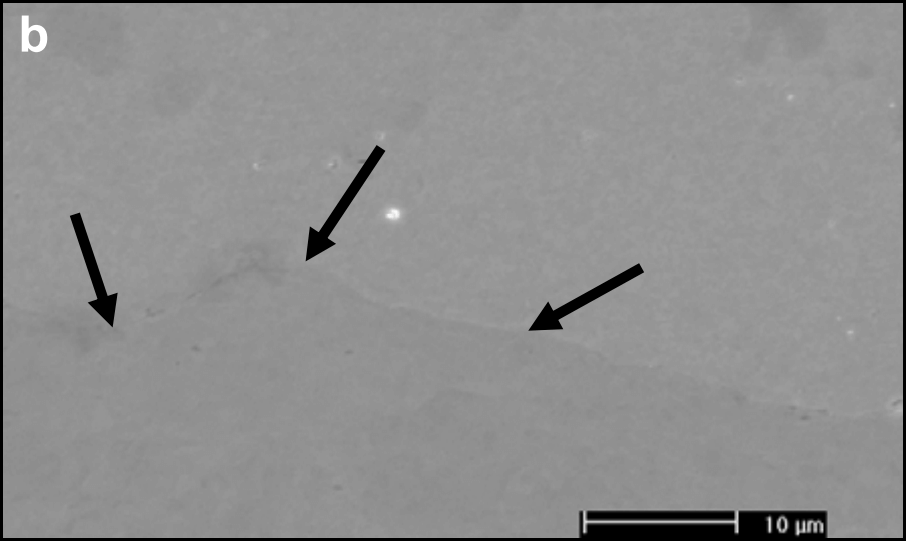

使用DYMET® 专用金属粉末耗材或工艺成熟的金属粉末耗材时的涂层气孔率是极低的(1%左右)。

涂层与基材之间结合十分紧密

防腐蚀性能

需要特殊说明的是,涂层的防腐性能是由涂层材料而决定的。

DYMET®冷喷涂制备的金属涂层与基材结合的十分紧密,不存在缝隙或空腔,所以可以杜绝电位差腐蚀。

涂层密度与实际喷涂材料一致且气孔率极低,可以达到原材料本身的防腐性能。

导电性

涂层导电性取决于3个主要因素:

第一,涂层的材料;

第二,涂层的纯度;

第三,涂层的氧含量。

降低这3个因素需要对DYMET®冷喷涂工艺具备整体的调控及研发能力。

需要制备导电涂层的企业需要具备整套完善的研发体系。

涂层氧含量

涂层内的氧含量和粉末本身内部的氧含量有决定性的关系。

使用惰性气体喷涂可以有效降低涂层中的氧含量。

非晶与晶态混合涂层

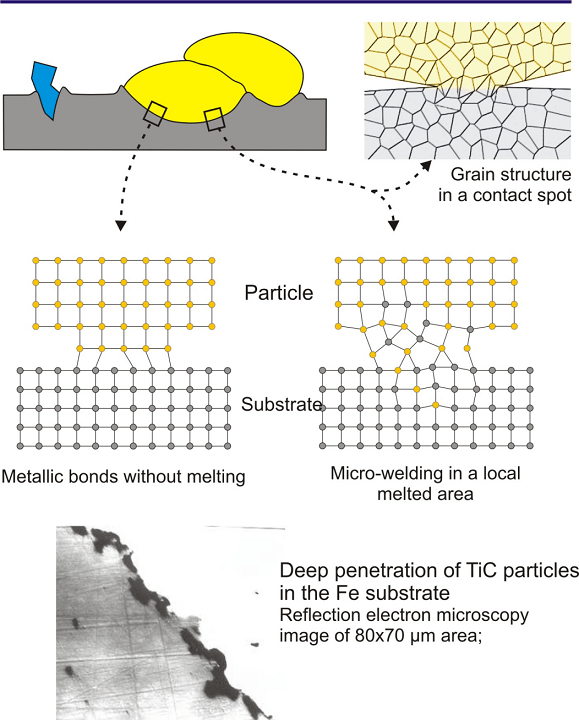

喷涂使用的金属粉末撞击到基材表面发生物理形变从而产生物理结合,

整个过程无论是金属粉末还是基材都没有发生金属大面积熔融现象。

所以每颗金属粒子内部都是完整的晶格状态。

但金属粉末各个粒子之间的结合面属于非晶与晶态的混合状态。

非晶与晶态混合涂层会显著提升材料硬度并降低涂层的弹性形系数。

硬度

因涂层处于非晶与晶态混合状态,涂层硬度提升明显。

举例两种材料,分别是材料原始硬度以及涂层硬度,单位为维氏硬度。

银HV 50 提升至HV 130;

镍HV 150 提升至HV 280。